www.modernitovarna.com

18

'17

Written on Modified on

Praktický přístup k omezení ztrát ve výrobním procesu

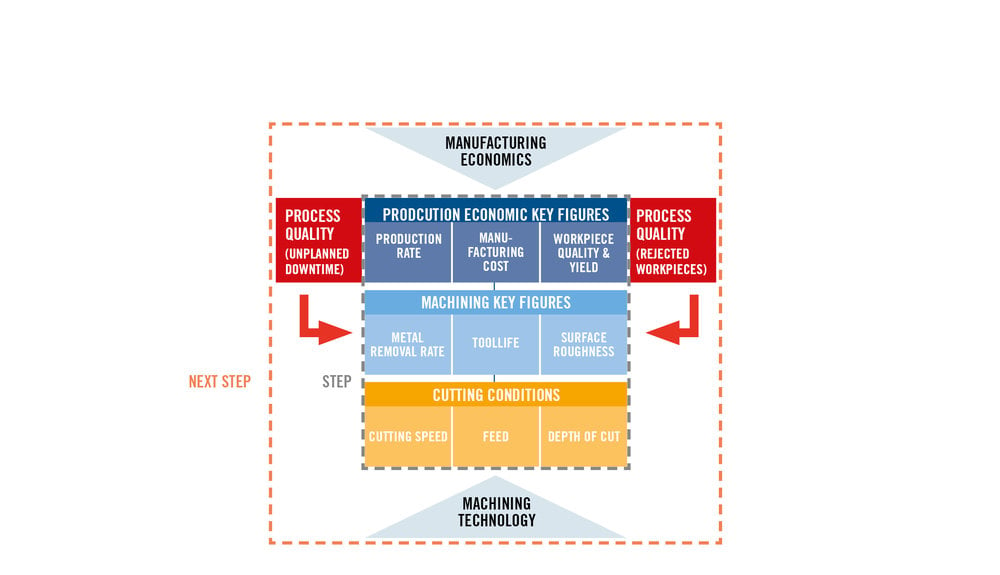

Výrobci neustále hledají způsoby, jak maximalizovat produktivitu a efektivitu. V dnešní době toto úsilí představují programy vysoké úrovně, které přetékají módními výrazy, například cloud computing, digitalizovaná výroba, kyberfyzické systémy či Průmysl 4.0. Tyto moderní iniciativy mají vynikající koncepce a mohou přinést působivé výsledky. Realita výroby však často se zaváděním těchto ambiciózních plánů nekoresponduje a mnohdy dochází ve výrobním procesu k neregulovaným ztrátám. Před rozhodováním o digitalizaci a optimalizaci výroby by výrobci měli podrobit analýze své výrobní procesy. Určit, kde dochází ke ztrátám, a vypracovat metody na omezení jejich míry nebo kompletní eliminaci. Zamezení ztrátám představuje pro výrobní společnosti první krok přípravy k realizaci sofistikovaných strategií smart manufacturingu – „chytré výroby“. Obrázek 1 – Celková struktura jednotlivých prvků (faktorů), jejich vztahů a interakcí ve výrobním závodě (model a koncepce NEXT STEP).

Základy ekonomiky výroby

Výroba představuje posloupnost transformačních procesů. V dílně se prostřednictvím několika po sobě jdoucích operací, jako je kování, svařování nebo obrábění, přeměňuje polotovar na hotový výrobek. Každá operace zahrnuje několik samostatných prvků. Například operace obrábění vyžaduje tyto základní prvky: řezný nástroj, obráběcí stroj, upínací přípravky a přívod chladicí kapaliny. Pomocí všech těchto prvků lze provádět obráběcí proces, jehož realizaci zajišťují další zařízení a komponenty ve výrobním systému.

Výrobní prostředí pak dotváří plánování, vytváření CAM programů a ekonomické řízení výroby. Nejdůležitějším prvkem výrobního prostředí jsou lidé. Přestože se v současné době ve výrobě hojně využívá výpočetní technika, roboti a další vyspělé technologie, rozhodnutí stále zůstávají na lidech, kteří celý výrobní proces řídí.

Proces obrábění závisí na několika faktorech, a sice na výběru nástroje a řezných podmínek, CAM programu, na výběru materiálu obrobku a způsobu upnutí. Dalšími důležitými faktory určujícími proces obrábění jsou požadavky na objem výroby a stanovená kvalita dokončených obrobků.

Propojení jednotlivých technických aspektů výroby s ekonomickými faktory se nazývá ekonomika výroby. Cílem ekonomiky výroby je zajistit rovnováhu všech faktorů podílejících se na výrobním procesu. Technické aspekty zajišťují dosažení požadovaných výsledků z hlediska kvality obrobků, jejich množství a dodržení termínu, výroba však také musí být realizována hospodárně s vynaložením takových nákladů, aby podnik mohl prosperovat.

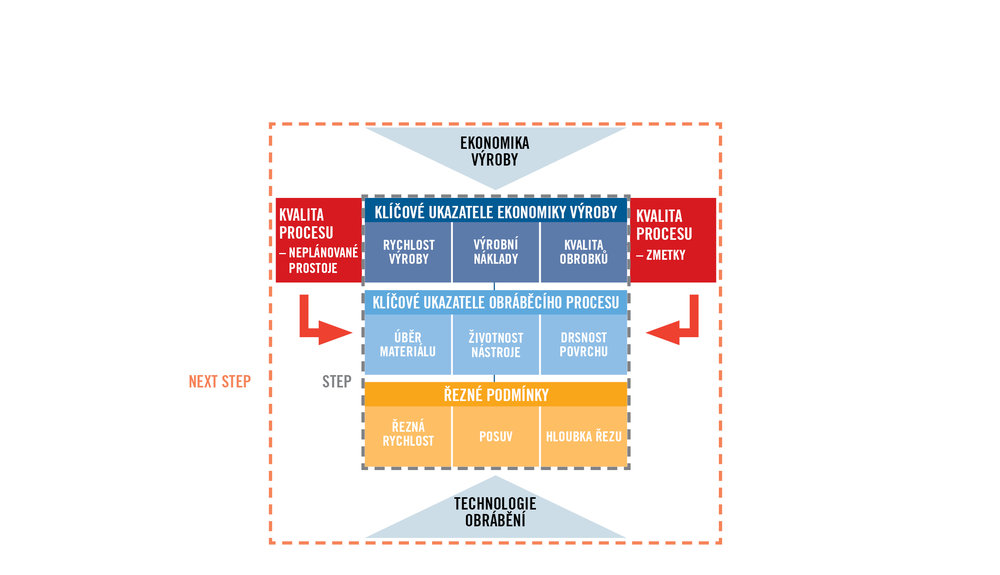

Dosažení rovnováhy výstupu a nákladů při obrábění probíhá ve třech fázích. První fází je vytvoření spolehlivého obráběcího procesu. Je naprosto nezbytné minimalizovat výskyt neočekávaných situací, jako jsou poškozené nástroje, neřízený odvod a utváření třísek a následně zmetkové obrobky. Spolehlivost výrobního procesu je dána výběrem takových nástrojů, které splňují nebo překračují mechanické, tepelné, chemické a tribologické požadavky s ohledem na zatížení vznikající při obrábění.

Obrázek 2 – Celkový model obrobitelnosti dle programu STEP.

HQ_ILL_Machinability _model

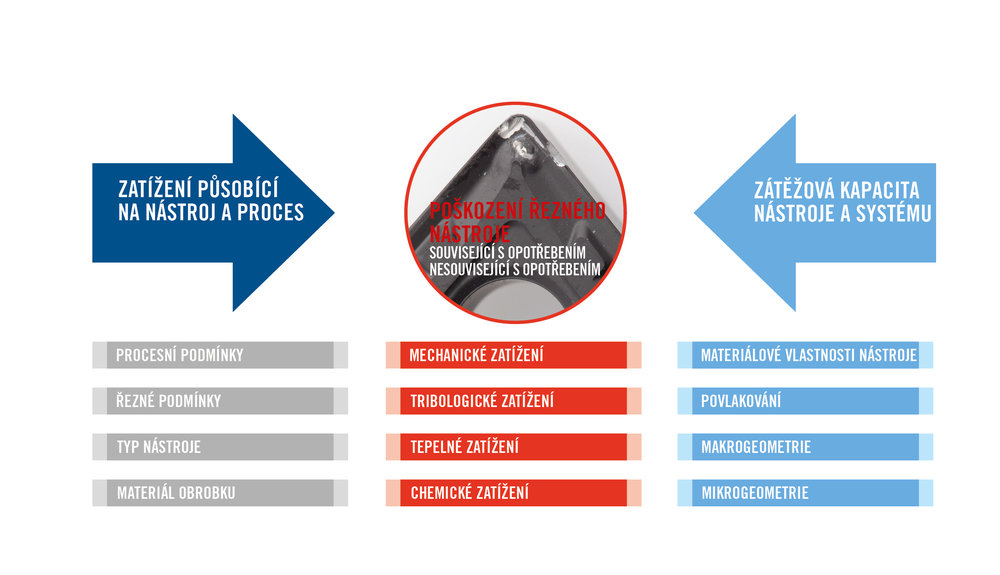

Druhou fázi úsilí o dosažení vyvážené ekonomiky výroby představuje volba řezných podmínek odrážejících omezení obráběcího procesu reálným prostředím. Teoretické možnosti řezného nástroje jsou rozsáhlé, skutečné podmínky v provozu však omezují rozsah efektivních parametrů použití.

Například způsobilost a výkonnost nástrojů se liší podle výkonu daného obráběcího stroje, dalšími faktory jsou pak vlastnosti materiálů obrobků při obrábění nebo tvar dílu, který může být náchylný k vibracím nebo deformaci. Teoreticky je na výběr ohromné množství použitelných řezných podmínek. Omezení, která přináší realita, však bohužel volbu řezných podmínek výrazně zužují, chceme-li zajistit bezproblémový, bezpečný a předvídatelný výrobní proces.

Obrázek 3 znázorňuje široké možnosti použití řezných rychlostí, hloubek řezu a posuvů, které jsou při zohlednění skutečných podmínek konkrétní obráběcí aplikace omezeny na menší výběr a nižší objem.

Obrázek 3 – 3D graf znázorňující soubor všech kombinací řezných podmínek, které lze použít

v rámci omezení vycházejících z reálných podmínek obrábění.

HQ_ILL_Machining_Process_cutting_conditions

Při použití řezných podmínek mimo pásmo omezení aplikace v dané konkrétní situaci přináší negativní ekonomické dopady, například vyšší náklady a nižší produktivitu. Téměř 90 procent problémů, se kterými se setkáváme při obrábění, vzniká v důsledku nedostatečného posouzení všech limitujících faktorů obráběcího procesu.

Pokud řezné podmínky nevybočují z omezení daných reálnou situací ve výrobě, je provoz

z technického hlediska bezpečný. Technicky bezpečné kombinace řezných podmínek však automaticky neznamenají stejný ekonomický výsledek. Změna řezných podmínek přináší změnu nákladů na obráběcí proces. Posun směrem k agresivnějším, ale stále technicky bezpečným řezným podmínkám zajistí větší počet dokončených obrobků, ale v určitém bodě začne produktivita klesat, protože vysoko nastavené řezné parametry způsobí také kratší životnost nástroje. Postupem času se rovněž sníží počty vyrobených dílů, jelikož výměna opotřebených nástrojů zabere stále více času.

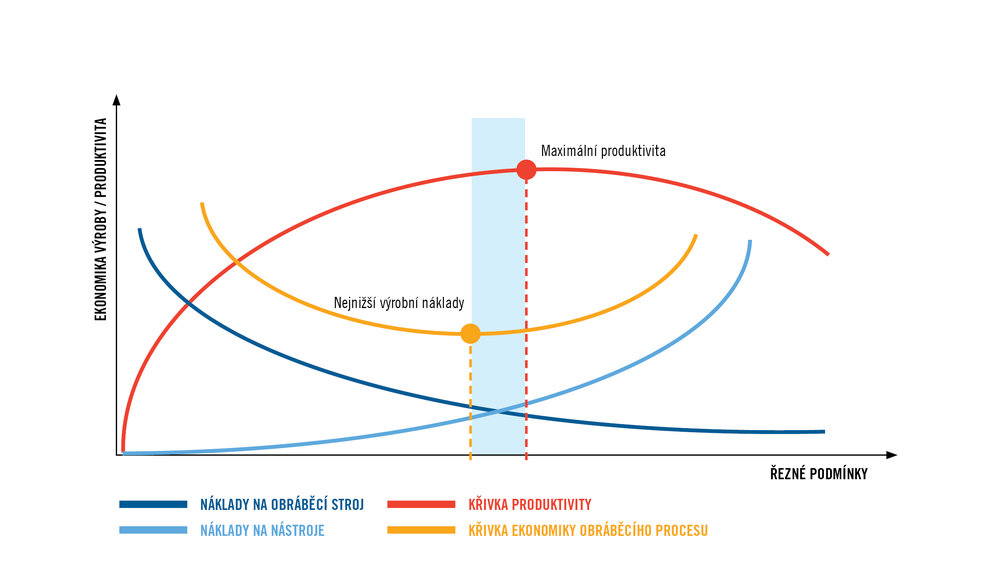

Pro dosažení rovnováhy mezi produktivitou výroby a náklady na výrobu je třeba najít vhodnou kombinaci řezných podmínek. Na obrázku 4 je znázorněn vztah řezných podmínek, produktivity a nákladů na nástroje a strojní vybavení. (Graf znázorňuje pouze faktory, které se mění

v závislosti na řezných podmínkách – materiál, režijní a administrativní náklady a náklady na konstrukci nejsou v grafu znázorněny.) Agresivnější podmínky jsou na osách vpravo, vyšší produktivita nahoře. Světle modré pásmo uprostřed grafu znázorňuje oblast řezných podmínek, které představují vyvážený poměr produktivity (maximální výstup) a ekonomiky výroby (nejnižší náklady).

Obrázek 4 – Vztah mezi řeznými podmínkami, produktivitou a náklady na obrábění. Na tomto obrázku je znázorněn zjednodušený model, který nezohledňuje faktory ztrát.

HQ_ILL_Machining_Process_relationship_cutting_conditions_productivity_machining_costs

Proto třetí fázi v úsilí o dosažení vyvážené ekonomiky výroby představuje stanovení optimální kombinace řezných podmínek pro danou situaci. Je zcela nezbytné zohlednit všechny faktory obráběcího procesu tak, aby vznikly pracovní podmínky, ve kterých příslušné řezné parametry dosáhnou požadované úrovně produktivity a ekonomiky.

Vliv ztrát na ekonomiku výroby

Propracované vědecké metody vyvážené ekonomiky výroby jsou ve výrobním systému bohužel založeny na připuštění možnosti ztrát. Ztráty narušující rovnováhu se vyskytují v mnoha oblastech. Jde například o plýtvání energií a výkonem, když se obráběcí stroj s výkonem 60 kW používá trvale v aplikaci, která vyžaduje pouze 15 kW. V jiné situaci, když hotové obrobky nesplňují požadované úrovně kvality, dochází ke ztrátám času, peněz a zdrojů investovaných do procesu k získání výsledku, který je nepřijatelný. Ztrátové jsou však i takové obrobky, které zbytečně překračují požadované úrovně kvality, protože dosahování vyšší kvality náklady zvyšuje.

Méně zřejmou a málo chápanou oblastí ztrátovosti je nedostatečné nebo nadměrné využívání intelektuálních zdrojů. Někteří pracovníci mohou disponovat znalostmi či dovednostmi, které společnosti pomohou v dosahování jejích cílů, ale z určitých důvodů – nedostatečnou komunikací počínaje a vnitropodnikovou politikou konče – nejsou tyto znalosti a dovednosti sdíleny a mnoho příležitostí je pak promarněno.

Nástroje pro omezení ztrát

Jakmile se podaří ztráty identifikovat a kategorizovat, je třeba vytvořit plán k jejich omezení nebo odstranění. Existuje celá řada nástrojů umožňujících přesně určit, kvantifikovat a minimalizovat nehospodárné postupy. Například analýza využití nástrojů, včetně manipulace a opotřebovávání, poukáže na problematické oblasti.

Takovéto analýzy odhalily, že v některých případech bylo téměř 20 až 30 procent nástrojů, které zaměstnanci označili za opotřebované, ve skutečnosti ještě použitelných – takže zbývající životnost nástrojů přišla nazmar. Stanovení jasných kritérií pro opotřebení nástrojů a zpřístupnění těchto standardů zaměstnancům v provozu přinese významné snížení nevyužité životnosti nástrojů.

Podobně umožňují analýzy prostojů kvantifikovat u každého obráběcího stroje dobu strávenou činnostmi, jako je seřizování, programování a výměna nástrojů. Tyto analýzy často ukazují, že skoro 50 až 60 procentům prostojů strojního vybavení lze předcházet lepším porozuměním, realizací a koordinací těchto nezbytných, ale časově náročných činností.

Na základě rozhovorů, průzkumů a školicích programů se podařilo získat mnoho užitečných informací týkajících se problémů, které způsobují plýtvání intelektuálními zdroji zaměstnanců a nevyužívání jejich znalostí a dovedností. Ve výsledku zaměstnanci vykonávali svou práci lépe a rozvíjeli schopnosti přispívající k maximalizaci své produktivity.

Koordinace činností přidávajících hodnotu, činností umožňujících vznik této hodnoty a nepotřebných činností

Na začátku 20. století studoval americký průmyslový inženýr Frederick Taylor provoz dílny a přišel se zjištěním, že zvýšení produktivity lze dosáhnout eliminací veškerých činností procesu, které nepřinášejí konečnému produktu žádnou přidanou hodnotu. Ze stejné filozofie vycházejí principy moderní „štíhlé“ výroby.

Při obrábění je jedinou činností, která skutečně přidává výrobku hodnotu, situace, kdy je nástroj v kontaktu s obrobkem a vytváří třísky. Ostatní činnosti, jako je například příprava dílů a jejich upínání, které označujeme jako činnosti umožňující vznik přidané hodnoty, přímo žádnou hodnotu vyráběnému produktu nepřidávají. Pro činnost skutečně přidávající hodnotu jsou však nezbytné.

Třetí skupinou činností obráběcího procesu jsou činnosti nepotřebné. Tyto činnosti nevytvářejí žádnou hodnotu ani vznik hodnoty nepodmiňují, ale spotřebovávají zdroje, aniž by byly něčím přínosné. Představují ryzí ztráty. Příkladem takovéto nepotřebné činnosti je řešení problémů. Pokud je proces od počátku správně navržen a řízen, nebude docházet k žádným problémům a nenastane žádná ztráta času jejich řešením.

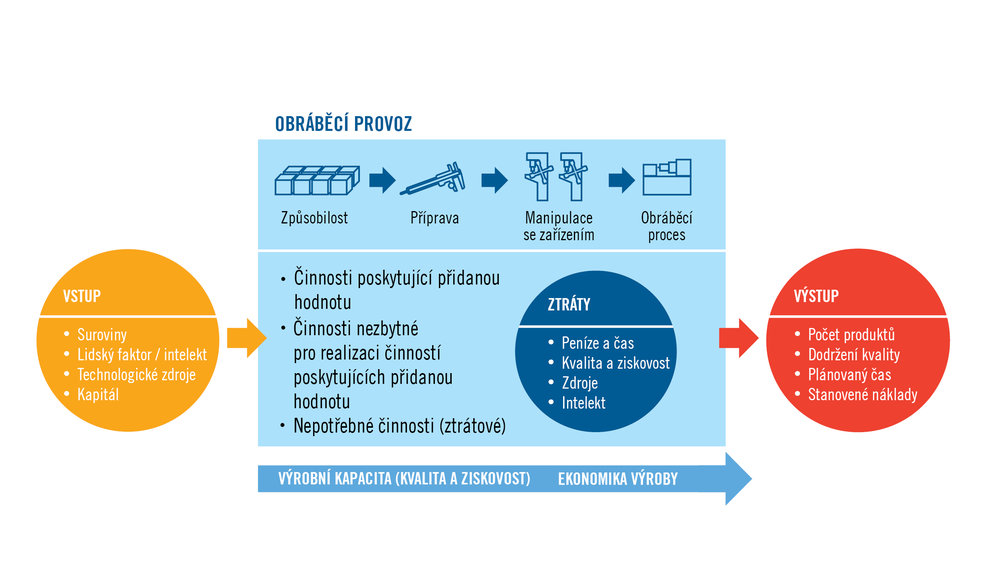

Obrázek 5 – Schématické znázornění obráběcího provozu a všech souvisejících faktorů ovlivňujících ekonomiku výroby

HQ_ILL_Machining_process_workshop

Závěr

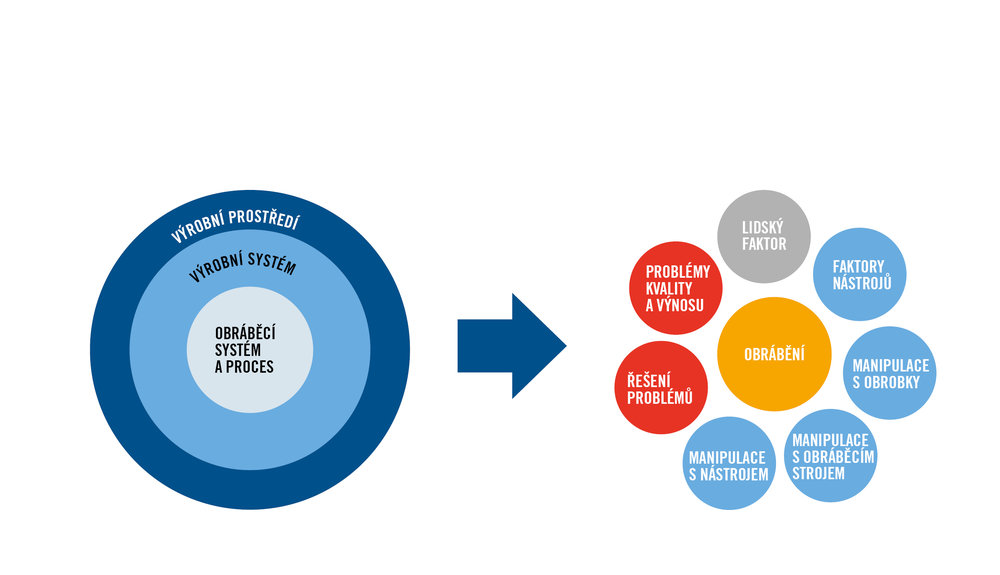

V minulosti byly v naprosté většině případů nepotřebné činnosti považovány za součást výrobního procesu a nepředstavovaly významný faktor narušující dosahování vyvážené ekonomiky výroby. V současnosti se eliminaci nebo alespoň minimalizaci nepotřebných činností začíná věnovat čím dál větší pozornost. Zaměření na produktivitu či plánování kapacit přináší potřebu vyloučení nepotřebných činností, minimalizace činností nezbytných pro vznik přidané hodnoty a optimalizace činností poskytujících přidanou hodnotu. (Viz obrázek 6)

Obrázek 6 – Přehled činností poskytujících přidanou hodnotu (oranžové), činností nezbytných pro realizaci činnosti přidávající hodnotu (modré) a činností představujících ztráty (červené). Pro dosažení maximální produktivity výroby je klíčový lidský faktor (šedá).

HQ_ILL_Machining_system_process

Pokud jsou ztráty eliminovány, teoretická ekonomika výroby se stane praktickou. V tom okamžiku má pokrok v oblasti ekonomiky výroby přímý dopad na prosperitu společnosti. Ke snaze o odstranění všech oblastí, ve kterých by mohlo ke ztrátám docházet, je však třeba přistupovat obezřetně. Je důležité kvantifikovat návratnost investic do činností omezujících ztráty. Naprostá eliminace určité míry výskytu ztrát může vyžadovat natolik velkou investici, že z ekonomického hlediska bude přijatelnější smířit se s určitou měrou ztrát a přijmout jejich existenci. Takováto rozhodnutí jsou činěna po příslušné kvantitativní analýze a vnitropodnikových diskuzích týkajících se vlivu těchto rozhodnutí na cíle a filozofie společnosti.

Postranní panel:

Konzultační služby nabízené společností Seco

S tím, jak jsou výrobní prostředky stále propracovanější, potřebují uživatelé ve větší míře asistenci, která zajistí maximální využití nových technologií při jejich praktickém uplatnění.

V operacích obrábění představuje základní úroveň podpory doporučení týkající se správných nástrojů pro specifické podmínky operace. Po výběru vhodného nástroje následuje doporučení optimálních řezných podmínek, použití chladicí kapaliny a jsou zohledněny i další faktory. Jakmile pak nástroj při dané operaci nefunguje očekávaným způsobem, může dodavatel nástroje zajistit pomoc s řešením problémů. Tyto tři způsoby podpory jsou již tradičními službami dodavatelů nástrojů.

Pokud se tato podpora rozvine z jedné aplikace tak, že zahrnuje celý proces, při kterém obrobek prochází několika operacemi na jednom či více strojích, potřebují koncoví uživatelé také doporučení týkající se stanovení pořadí příslušných operací, manipulace s obrobky a dalších faktorů zajišťujících maximalizaci efektivity a produktivity. Takovouto míru asistence lze označit za inženýrské služby.

Výrobci stále častěji hledají cesty ke zlepšování funkčnosti, k vyšším výkonům a udržení nákladů pod kontrolou pro celý provoz či organizaci. V takovýchto případech poskytují nezávislé konzultační společnosti produkt, který označují jako řídící nebo výrobní konzultace. Ke skutečnému zhodnocení výrobní organizace je však nezbytné seznámit se dokonale s klíčovými činnostmi daného podniku.

Společnost Seco poskytuje s využitím svých rozsáhlých dlouholetých znalostí obráběcích procesů a nástrojů jak tradiční technickou podporu, tak také inženýrské služby a v určité míře i služby konzultační v širším měřítku už několik desítek let. Tyto služby byly dříve poskytovány nahodile pro řešení konkrétních situací. V roce 2016 však společnost Seco založila divizi konzultačních služeb, která zajišťuje přehlednější a přístupnější strukturu asistenčních činností pro podporu výroby.

Poradenské služby společnosti Seco zahrnují širokou škálu specifických zdrojů a způsobů technické podpory. Pomoc s výběrem nástrojů a jejich použitím je k dispozici online a nepřetržitě, aby bylo možné okamžitě uspokojovat potřeby výrobních provozů.

Inženýrské služby mohou začínat elektronickou komunikací a v případě potřeby přesahovat do osobních návštěv na místě. Divize Seco pro poradenské služby může také zajišťovat komplexní analýzy a doporučení týkající se realizace všech činností v provozu. Tyto služby mohou zahrnovat konzultace týkající se údržby obráběcích strojů, uspořádání výrobního provozu, logistiky a organizačních funkcí. Součástí mohou být rovněž doporučení týkající se dovedností zaměstnanců a problémů vyplývajících z nedostatku znalostí, ale také vlivů použitých výrobních postupů na strategie výroby dané organizace s dopady na ekonomické výsledky.

Všechny konzultační služby společnosti Seco vycházejí z koncepce NEXT STEP, jsou však také individuálně upravovány podle konkrétních potřeb příslušné organizace. Základem je dialog mezi společností Seco a zákazníkem, zaměřený na dosažení společného cíle.